Сварка высоколегированных сталей

Сваривать высокопрочные стали с добавлением 12%-25% хрома нужно электродной проволокой специального типа «ЭФ 33», предварительно подогревая до температуры 250°-400° по Цельсию (точная температура предполагается в результате проведения специальных расчетов). Как только нужное изделие сварили, его следует термически обработать: охладить до 120°-150° по Цельсию, потом отправить для нагрева до 720°-750° в жаркую печь и подержать там, сделав предварительный расчет выдержки(5минут на 1миллиметр толщины металлического листа, но не меньше 60минут) и охладить изделие на открытом воздухе. Металлический шов в данном случае однороден с металлоизделием и имеет равную прочность с ним.

Если равную прочность не предполагают, а нужна только коррозостойкость, то подобную сварку осуществляют электродной проволокой «ЭА-2», «ЭА-3», «ЭА-1»(аустенитными электродами). Также предварительно подогревают до определенной температуры, а вот термическая обработка не желательна, поскольку сварочный шов потеряет коррозостойкость.

В высоколегированных хромоникелевых сталях типа «1х18Н9Т» возможное выпадение хромового карбида убирается сокращением времени нахождения металлоизделия в температурном режиме 400°-650° по Цельсию (цикл термообработки типа «Б»). Подобный термоцикл создается, когда используется сварка с малой погонной энергией (жесткий режим) и применяется охлаждение искусственным способом.

Образующиеся трещины можно значительно уменьшить, если ввести в свариваемый металл ферритоэлементы типа «Мо», «Si», «V».Происходит усиление связи аустенитных зерен. Кроме всего прочего происходит растворение различных примесей ферритовыми зернами, что приводит к уменьшению их количественного состава в сварочном шве.

Выполняя сварку высоколегированных сталей ручным способом, следует воспользоваться электродной проволокой типа «ЭА-1», «ЭА-2», «ЭА-3» со специальным покрытием марок:

- «УОНИ-13/НЖ»,

- «КТИ-5»,

- «ЦЛ-7»,

- «ЦТ-11»,

- «НИИ-48».

Стержневая часть электрода представлена в виде проволоки с добавлением хрома, никеля и аустенитных зерен типа:

- «Св06Х19Н10МЗТ»,

- «Св07Х25Н13»,

- «Св08Х19Н10Б»,

- «Св02Х19Н9» и прочих.

При всем прочем, необходимо использование легирующе – защитного покрытия, имеющего в своем составе шестьдесят процентов - восемьдесят процентов мрамора и шпата плавикового; остальные элементы легирования:

- «FeV»,

- «FeTi»,

- «FeSi»,

- «FeMn».

При выполнении сварочных работ, ток должен быть постоянным, имея обратную полярность. Схема ручной сварки должна быть следующей – незначительный нагрев при быстром охлаждении. Силу электрического тока можно узнать, сделав расчет по применяемой формуле Iсв=(30-40)dэ. Используется максимальная скорость сварки, которая в данном случае допустима; процесс сварки происходит без поперечных колебательных движений.

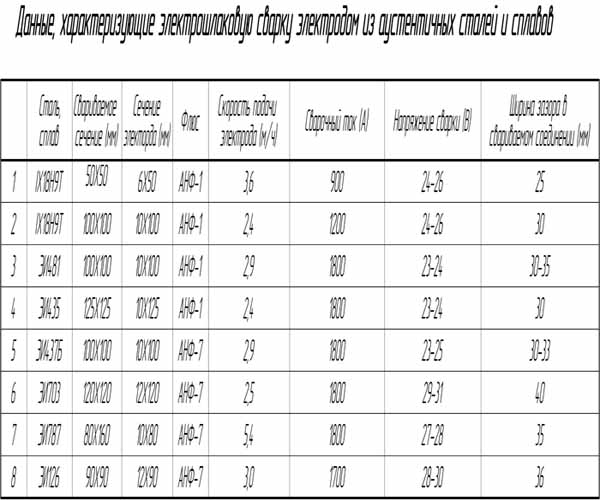

Хромоникелевые высоколегированные стали замечательно поддаются автосварке под специальными припойными материалами (флюсами) «АН-26»,«ФЦЛ-2».Они не содержат марганец, и практически нет минерала «кремнезема». При выполнении сварочных работ, ток должен быть постоянным, имея обратную полярность. Схема автоматической сварки производится согласно определенным таблицам, специальным номограммам, представленным в справочной литературе по сварочным работам.

Электросварка высоколегированных сплавов

Хромоникелевые высоколегированные стали поддаются сварке аргонодуговой вольфрамовым электродом с диаметром в 1мм-5мм и проволокой «Св02Х19Н9», «Св06Х19Н10МЗТ» с d более 5 миллиметров. Возможна как ручная сварка, так и автоматическая.

В современное время на производстве применяются высокопрочные корпусные стали, имеющие в своем составе двойной слой металла. За основу взят слой стали судостроительной марки: «СХЛ-4» или «Ст. 3, 09Г2».Плакирующий слой представлен маркой «Х18Н9Т» нержавеющей хромоникелевой стали. Оптимальная толщина данного слоя от пяти процентов до двадцати процентов от основной толщины металлического листа. Сварочные работы в данном случае производятся с использованием последовательной технологии, которая позволяет сохранить коррозостойкость стального листа с исключением образования трещин на месте сварочного шва.

Сваривать данный вид стали можно ручным способом и автосваркой под специальными припойными материалами (флюсами). Важно соблюдать нужную последовательность выполняемых работ. Сначала сваривается судостроительная сталь стандартными материалами сварки при стандартных режимах. Потом вырубается шовный корень, при котором вскрывается плакирующий стальной слой полностью и осуществляется подварка со стороны данного слоя. Может быть один или двойной слой подварки, все зависит от параметров плакирующего слоя. При двойной сварке 1-й слой варится электродной проволокой «ЭА-1», «ЭА-2», «ЭА-3», это обеспечивает значительное увеличение элементов хрома и никеля при этом сварочный состав шва становится приближенным плакирующему составу металла «1Х18Н9».

Другой слой варят с использованием электродов марки «ЦЛ-11» или другие, ориентироваться следует на состав слоя плакировки.

Если сварочные работы производятся в одиночный слой, то при этом следует использовать электродную проволоку, которая обеспечит значительное повышение легирования металлического шва элементами хрома и никеля, что придаст сварочному шву высокую коррозийную прочность, согласно прочности слоя плакировки.